コロナ禍の折、多人数での研修を自粛しておりましたが、未研修の者も増え、毎回お世話になっております、丸宇木材の髙橋様に引率願い総勢10名にての研修となりました。

令和6年6月18日、19日の1泊2日にて高知県のおおとよ製材及び今回は少し足を延ばし、しまんと製材工場に初訪問となりました。

初日当日は欠航便もでるほどの天候不良で出発も危ぶまれる状況でしたが、到着した高知は台風一過のような晴天でした。

同じ桧と言え、高知県の中でも名称や材質の色や香りの違いがあることを実感しました。

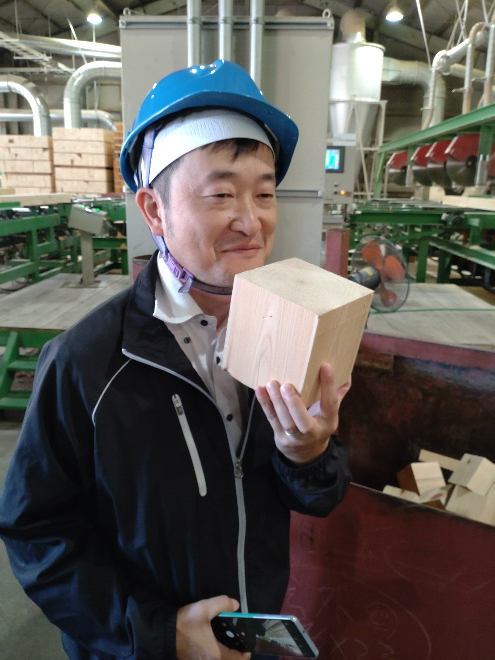

建設中の現場でよく目にする商品化された桧の製材のひとつひとつが、巨大な原木からいくつもの工程を経てやっと手元に届く工程を見学できたことは研修の大きな成果のひとつです。

研修2日目、今回初めて訪問させていただいた「しまんと製材工場」はその名の通り四万十町にある 工場で、2022年創業の最新鋭の設備を配した新しい工場です。

高知研修レポート【営業】遠藤 謙介

6月18日訪問

■ 法人名:高知おおとよ製材株式会社

■ 所在地:高知県長岡郡大豊町川口2035番地1

■ 設立日:2012年1月24日

■ 資本金:97,000千円

■ 工場敷地面積:38,883㎡

■ 建築面積:鉄骨平屋建(延床面積)10,717㎡

■ 製造品目:柱、平角、土台、間柱、ラミナ等(杉、檜)

■ 初期投資額:2,746,853千円(税抜)

- ● 高知県は、県土84%が森林という、日本一の森林県。

- ● おおとよ工場周辺は杉林で、西の方に檜林。

- ● 創業11年目、高知県1番の製材所で、全国でも10番位の規模がある製材所。

- ● 約10万㎥程度の出荷量

- ● 元々は家具工場であった

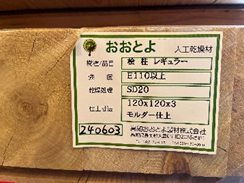

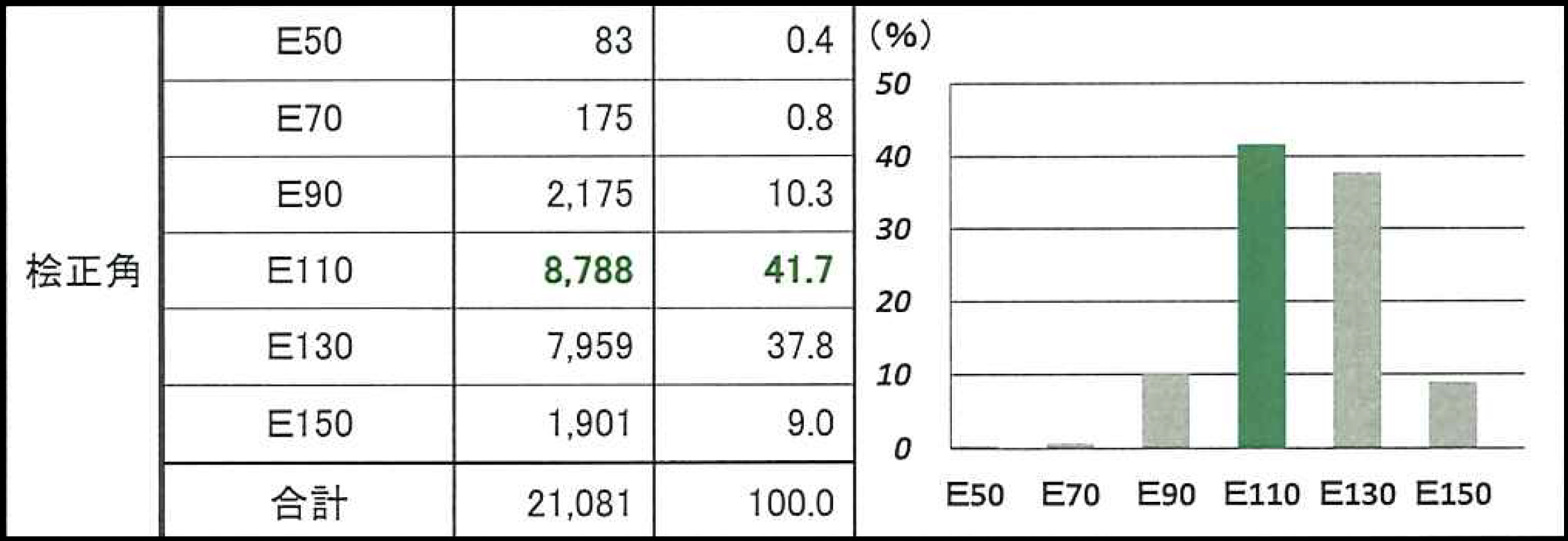

- ● 高知杉:E90 九州地方ですとE70が多い。檜:E110。

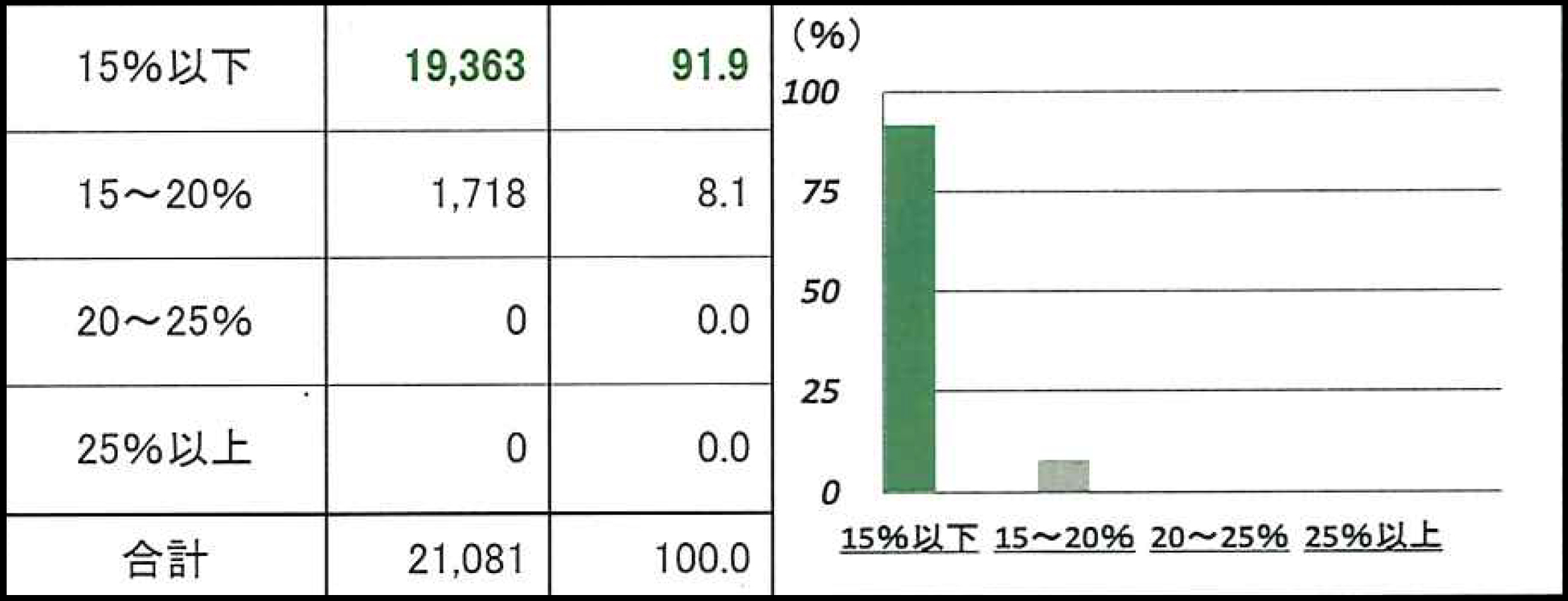

- ● 日栄商事の木材は含水率20%以下。

- ● リングバーカー : 鉛筆削りみたいな機材で表面の木皮を剥く。

- ● 40年~50年程度の原木を伐採し加工している。祖父母の時代に植林された木材を計画的に伐採し、代々受け継がれた計画である。

- ● 太い所で450迄 製材としては、210以内 長さ:4mまで。通し柱は6m(日栄商事では使用していない。)

- ● 乾燥は7日~10日24時間稼働 一回当たり50㎥。

- ● 皮や木くずは、製紙工場に販売しすべて活用できている。

6月19日訪問

■ 法人名:しまんと製材工場‐協同組合高幡木材センター

■ 所在地:高知県高岡郡四万十町東大奈路505番地

■ 設立日:昭和46年8月

■ 取扱い商品:杉、檜

■ 構造材:土台、柱、平角

■ 羽柄材:間柱、筋交い、野縁、胴縁

■ 役物:化粧構造材、枠材、化粧板など

■ その他:長尺材、大黒柱、特注材

- ● 四万十町の檜は、芯が赤く、ツヤがあり、香りが強い特徴がある。最新製材機械とバイオマススポイラーによる最新乾燥機を導入すると共に、機械等級区分のJAS材に対応するグレーディング設備を併設。住宅建材はもとより非住宅分野の建築向けの高品質材を安定かつ大量に供給している。

- ● 四万十町は林野が87.1%

- ● 減圧乾燥機:一機 約5,000万円。1日目:120℃、2日目:85℃で乾燥。減圧乾燥機使用すると、色見が白くなり見た目が良くなる。

総 括

この度は、なかなか訪れる機会の少ない、高知研修の機会を頂きまして誠にありがとうございました。住宅建築の核となる木材【檜・杉】の生産から加工工程、出荷までを見学させて頂き、見て・触れて・肌で感じてみてとても有意義な体験をさせて頂きました。

又、高知県林業振興・環境部竹﨑副部長 兼 林業人材育成推進監様をはじめ皆々様のお話をお聞きする機会も頂き、高知県全域における林業に対する想いも拝聴できました。

高知おおとよ製材株式会社様・しまんと製材工場様、双方の会社共に高知県の特性を充分に活かしながら、環境にも配慮されており、高品質の材料を『日栄商事』に供給して頂けている事は、常日頃の企業努力の賜物と実感いたしました。

私達住宅に携わる者、特に営業として今回の研修は、お客様に接する際に【土佐材】の魅力と品質を学ぶ事のできるとてもいい機会を頂きました。今回頂きました内容を今後の営業活動にフィードバック出来る様に習得し、業務に邁進したいと思います。

高知研修レポート【営業】貝賀 まり子

研修日:令和6年6月18日(火)-19日(水)

研修概要:

6月18日(火) 研修地/高知おおとよ製材株式会社 (高知県長岡郡大豊町川口2035番地1)

6月19日(水) 研修地/協同組合 高幡木材センター しまんと製材工場 (高知県高岡郡四万十町東大奈路505)

土佐材

高知県は県土の84%が森林という日本一の森林県で、夏に雨が多く、平均気温17度と木が育つのに大変適した環境です。

高知のヒノキは「土佐ヒノキ」「幡多ヒノキ」「四万十ヒノキ」と呼ばれ、材の芯の鮮やかな赤みと強い香りが特徴で、油脂分を多く含んでいるため、年月を経ることに光沢がまし、耐久性が高いのが特徴

高知のスギは「魚梁瀬スギ」や「嶺北スギ」となど各地に産地があり、心材部の色が美しい淡いピンク色で、真っすぐで色目がよく、主に構造材に適しております。

高知おおとよ製材株式会社

【原木調達】

高知県最大の製材工場で年間約10万立米の材木を扱っています。

1日で扱う原木はトレーラー12台分にもなるそうです。

リングバーカーで丸太の皮をむき、帯ノコで建材として使用できる形にカットしていきます。

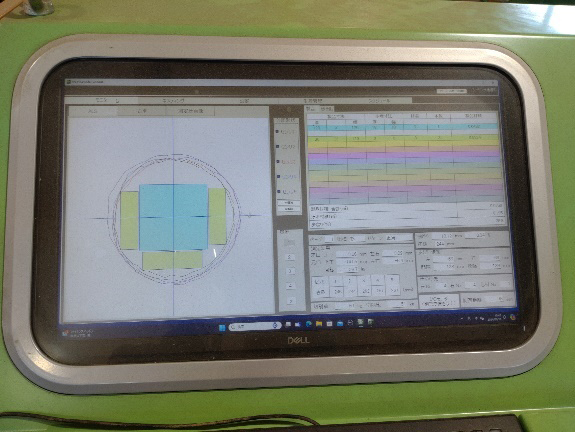

コンピューター制御されており、丸太の形を自動で測定し、中心部:角材 サイド:板材 といったように無駄なくカットされます。

高温乾燥機で4日間かけて乾燥します。

また、カットしたときに出た木くずもボイラー燃料として利用。無駄なくすべてを使い切っているとのことでした。

【仕上加工】見た目、含水率、曲げヤング係数を計測し、材木を仕分けしていきます。

【出荷】偶然、日栄商事の材木の出荷作業中でした。

今回は中1日かけて陸送とのこと。

しまんと製材工場

主に四万十ヒノキを扱っています。

芯が赤く、ツヤがあり、香りが大変強いのが特徴です。

こちらの製材所の特徴は最新の減圧乾燥機を3台所有しています。

減圧乾燥機で乾燥させた材木は白く大変美しい見た目に仕上がるそうです。

丸太からどのように材木を取るか、コンピューターで測定。画面に出ているようにカットしていきます。

しまんと製材工場の建物の特徴

2022年に新設された木造のスパン構造の建物です。

木造にも関わらず、広々した無柱空間で上を見上げると圧巻な造りになっていました。

まとめ

今まではお客様に土佐のヒノキを使って建てております。とただ説明してきました。

今回、実際に高知の土地や空気に触れ、山々の美しい緑を見て、その中で多くの工程によって丁寧に作られていく材木について知り、その良さを心から実感しました。

今後はより一層自信をもってお客様に土佐材の良さを伝えていきたいと思いました。

高知訪問研修について【営業】中村 和行

日栄商事株式会社の建物に使用されている土佐桧について、現地製材工場を訪問し木材と高知森林の価値を学んできました。

6月18日訪問 会社名:高知おおとよ製材株式会社 工場名:おおとよ製材工場

6月19日訪問 会社名:協同組合高幡木材センター 工場名:しまんと製材工場

雨が多く平均気温17℃の高知県は、木が育ちやすく、80%以上が森林です。

そんな森林資源を活かし良質な木材を日本全国へ出荷し、地産外消で高知県の木材の価値を発信しています。

そんな高知木材が私たちの住宅建築に使用されるまでには様々な工程があります。

まずは原木の調達ですが、樹齢40~50年ほどのものを使うことが多いそうで先人たちが植樹して育んでくれた良質なものです。

製材所では原木は3~4mの長さに太さごとに分けて保管して製材過程に入ります。

リングパーカーで皮むきを行い、丸太になります。

その際にでてくる皮や木くず等は工場地内のボイラーで燃焼されエコ発電に利用されたり、一部は加工用に販売しています。

丸太となった木材はその太さ、凹凸、芯の位置が機械によって読み取られ、データ処理されます。

これによって芯材は柱等の角材に、周辺部分は胴縁や間柱などの平材にカットする図面が作成されます。

ものの数秒でこれが行われ、その後バンドソー(帯ノコ)と呼ばれる大きなのこぎりで図面通りにカットされます。

つづいてカットされた木材は、大型乾燥機で人工乾燥システムによる高温の蒸気を利用して120℃の高温で乾燥が開始されます。

工場の方曰く、「蒸気で煮てから乾燥させる。」のだそうで、その工程を経てから80℃くらいまで温度を下げながら桧で7日間、杉で10日間乾燥し続けます。

その為工場は昼夜問わず動いています。この温度管理された乾燥により木材の油が抜けにくく、仕上がりの色や香りの良い、変形しにくく強度が増された木材となります。

乾燥完了後は仕上げ加工と選別が行われます。仕上げ加工により高い寸法精度の建築部材となります。

また、このとき木材のツヤと香りが出ます。

この後に選別とよばれる含水率(木材の水分量)と強度検査が行われます。

こちらも機械による測定が行われデータ化され、基準が外れるものは除外(選別)されます。

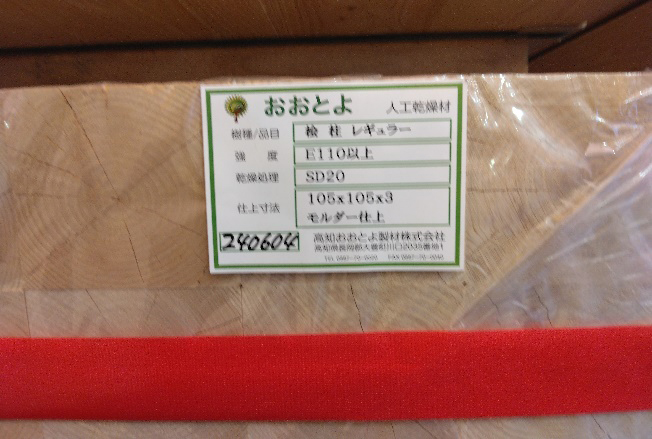

当社に納品される品質は強度等級E90以上、含水率20%以下のみ。

建築材料としてバンド止めし製品化されたものを一時保管し発送を待ちます。

当社専用の桧については「TOSA HINOKI」が印字されて出荷されます。

まとめ

古くからヒノキは建築材料として多く用いられてきました。古くは法隆寺、今でも伊勢神宮は桧を用いています。

今回「土佐ヒノキ」として有名な高知県の木材について知見させていただき、古くからの木材に対する知識と現代システムによる工夫によって、木材がより良い、より強いものへ変わっていく様が印象的でした。

また、当社の物件に使用させて頂いている桧材には40年以上前の植樹した先人たちから始まり、様々な人と技術と環境保全の精神が詰まっておりました。

今後は学ばせていただいた高知県の木材の価値をお客様へ伝えていくように努めてまいります。

高知県製材所研修レポート【営業】山野辺 良

【日栄商事株式会社は、すべての建物を総ヒノキで建築します】

現在弊社の建てる新築戸建ての土台と柱には、すべて高知県の土佐ヒノキの無垢材が使用されています。

このヒノキ材を製造しているのは、高知県の大豊町に製材所を構える、高知おおとよ製材株式会社です。

弊社では、材木の安定供給と連携強化のため、定期的に高知おおとよ製材所に出向き、意見交流、現地調査を行っております。

今回、研修の一環として、その定期訪問に同行し、原木からヒノキ材に加工される製材工程を見学する機会を得ました。

そこで以下に、製材工程と併せて、高知県の土佐ヒノキ材の魅力について3つご紹介します。

1. 安定供給

家を建てる際に、材料となる木材が十分かつ安定して供給されることは重要です。

先にあったウッドショックの影響は記憶に新しいかと思います。

高知県の森林面積は県土の84%と、日本一の森林県です。

加えて雨が多く、一年を通しての平均気温が17度と温暖な気候のため、木の生育にも適した環境が揃っています。

ヒノキを建築向けの木材として利用するためには実に40-50年の年月を要します。

高知県の森林についても第二次世界大戦時、そのほとんどが消失したそうです。

しかし、戦後より積極的な植樹活動が行われた結果、今では十分な森林が育っており、安定した原木の供給が可能となっています。

工場長の遠藤さん曰く、高知県内だけでは建築需要が十分ではなく、県外の建築需要が盛んな地域でより多くの方に高知県のヒノキ材を使ってもらいたい、【地産外消】に向けて発信を続けているとのことでした。

2. 高品質

長年住み続ける家ですので、使用する建築向けの木材は高品質であることが前提となります。

その点において、高知おおとよ製材所から出荷されるヒノキ材は優れており、JAS認定の製材品を安定的に生産しています。

木材は生物資源です。そのため、産地や気候等によって同一樹種、同一寸法であっても品質に差異が生じます。

JAS製品はJAS規格により定められた厳格な審査をクリアしており、実際の工程においても農林水産省に登録された民間の登録認証機関が認証した製材工場・販売事業者のみが製造しているため、一定以上の品質・性能が担保されているのが特徴です。

製材工程の多くは自動化されているため、生み出される木材品質は均一となります。

また最新の乾燥システムにより、色・艶・香りに優れた高品質の乾燥材を安定供給しています。

木材はグレーディングマシーンとマイクロ波含水率計を使用し、強度と含水率を数値化し、1本1本品質管理がされています。

品質管理データは、過去の実績を含め、高知おおとよ製材所のホームページで公開されています。

最新の令和6年5月のデータによると、強度等級はE110が最も多く、含水率に至っては91.9%が15%以下と非常に優れた生産性を有しています。

弊社で使用しているヒノキ材は高知おおとよ製材所が製材する

強度等級E110、含水率20%未満の自慢の木材となっています。

原木のノコ挽き場面です。様々な形状の原木をコンピューター採寸し、最適な取り出しを割り出し、ノコ挽きを施します。全て自動化されており、無駄がありません。工場内は製材機械がコンパクトに配備され、オートメーション化が進んでいます。

表面を削って形を整えながら、滑らかに仕上げます。グレーディングマシーン(写真右)とマイクロ波含水率計(写真左)を使用し、強度と含水率を明確に数値化し、品質を確保しています。最後は目視による外観、色味、歪みのチェックです。

3. エコロジー

原木から製材される工程において、多くの木材由来の木屑が発生します。

しかしそれらは全て再利用され無駄になる部分は一切ありません。製材所はとてもエコロジーな産業です。

原木の皮むき作業、製材のノコ挽き作業、材木のカンナ挽き、仕上げ工程など、製材工程では樹皮や半端材、端材チップ、オガ屑、カンナ屑など、木材由来の木屑が発生します。

それらの多くは、木材の乾燥工程にあたる乾燥機の熱エネルギーとして利用されています。

大量かつ一工程につき1週間にも及ぶ乾燥工程において、熱エネルギーは全て木屑の燃焼によって得られており、化石燃料は一切使用されておりません。

また、端材チップは製紙工場にて製紙パルプに、オガ屑は畜産業の家畜の寝床や固形ペレットなどに利用されています。

まとめ

地産外消という言葉が印象的であった。

1本のヒノキが成長するために40-50年と長い年月を要す為、将来的に木材が不足する可能性があるのではと、個人的には少し心配していたところもあった。

しかし実際には、安定供給の体制は十分に備えており、県外に向けてもっとヒノキの魅力を広めていきたいとのことであった。

製材所も自動化が進み、大量の木材が生産される実際の現場を確認することが出来、とても有意義な研修となった。

今後も高知県の土佐ヒノキの魅力を広める一員として、家づくりに関わっていきたいと思う。